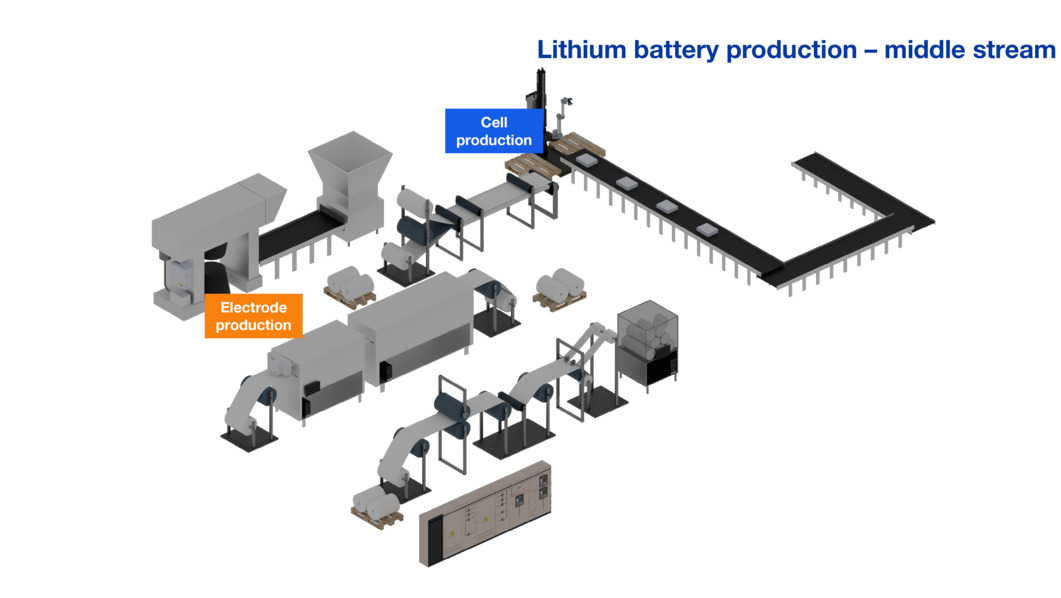

Midstream - Producción de baterías

Electrodos, separadores, electrolitos, ánodos y cátodos son componentes esenciales de las pilas. La magia que produce el almacenamiento de energía dentro de la batería depende de la calidad del material de la batería y de la densidad de energía en su interior. La diferencia distintiva entre los fabricantes de baterías, como en el caso de los coches eléctricos, es la autonomía, y/o la vida útil de la batería entre cargas.

El litio es el metal más ligero con la densidad más baja de todos los elementos sólidos, y por naturaleza en concentrado el litio es estable durante periodos prolongados sólo en condiciones de humedad del aire seco, pero se transformará lentamente para formar nitruro de litio.

En condiciones húmedas, el hidróxido de litio, el estado del litio para baterías, reacciona con el aire para formar una capa superficial que interactúa con la base. Como todos los metales alcalinos, el litio reacciona con la humedad de la piel provocando quemaduras graves. Esto supone un reto importante para que una bomba transfiera lodos de litio con un depósito continuo a la bomba metálica y a los componentes del sistema.

En la fabricación de baterías, el litio, el componente más crítico para la producción de una batería de iones de litio, transporta los electrones cargados positivamente en el electrolito entre el cátodo y el ánodo que es responsable de la carga y descarga de la batería.

En la fabricación, el lodo de litio en suspensión con carbonita de litio tiene una alta viscosidad y es muy abrasivo. La elección de las tecnologías de bombeo disponibles adquiere aún más importancia si se tiene en cuenta la naturaleza del material de bombeo y el comportamiento del lodo de litio en la fabricación de los electrodos anódico y catódico.

Como ya se ha mencionado, los productos químicos de las baterías son abrasivos y corrosivos, pero además los lodos son extremadamente sensibles al cizallamiento. En consecuencia, la limitación de las tecnologías de bombeo no sólo se limita a la resistencia al desgaste abrasivo, corrosivo y sensible al cizallamiento, sino también a cumplir el requisito de no ser conductoras. Entre las piezas metálicas conductoras se incluyen el cobre, el zinc o el níquel y, como resultado, toda la instalación de fabricación de baterías requerirá que las bombas, componentes como válvulas, juntas y equipos de medición sean no conductores.

En la fabricación del cátodo los materiales precursores son:

- Cobalto y Níquel

En la preparación:

- Disolución de sal y se transfiere y dosifica amoníaco.

En reacción:

- El álcali acuoso (reacción a los metales) y el complejante se mezcla para combinar los granos de precursor (pH superior a 10) iones de hidróxido.

Y en la postproducción

- Una vez que los cristales alcanzan un tamaño determinado, la lechada se lava, se filtra y se seca, quedando lista para la instalación y el servicio del cátodo.

En la grafitización de ánodos:

- El proceso implica la exposición de las materias primas a un calor extremadamente alto durante periodos prolongados, tras lo cual el grafito se purifica con ácidos fluorhídrico (HP), clorhídrico (HCL) y sulfúrico (H2SO4).

En separador y revestimiento de electrodos:

- Membrana colocada entre el ánodo y el cátodo para evitar que los electrodos entren en contacto, pero que permite la libre circulación de iones entre ellos para la transferencia de energía.

- El recubrimiento del electrodo es una mezcla de aglutinantes poliméricos y disolventes que luego se recubre con el lodo (ánodo y cátodo) y se seca de forma importante.

Entonces, ¿dónde encajan nuestras bombas?

Las bombas peristálticas Verderflex, por su propia naturaleza, son adecuadas para productos sensibles al cizallamiento, pero en línea con un sistema diseñado adecuadamente basado en principios peristálticos, el flujo laminar y el control de la pulsación (con o sin amortiguador) protegen el líquido para alcanzar un cizallamiento tan bajo como el 1%. El diseño de la zapata Verderflex crea suficiente velocidad para, en primer lugar, mantener la suspensión de sólidos y, en segundo lugar, crear suficiente movimiento para transferir líquidos de alta viscosidad sin alcanzar la velocidad de deposición de partículas de lodo a baja velocidad de transferencia. El hecho es que, dentro de una bomba peristáltica Verderflex, el único punto de contacto con el líquido es la parte interna de la manguera. Los componentes de brida opcionales eliminan el riesgo de contacto metálico y contaminación, permitiendo que la bomba permanezca no conductora, lo que es extremadamente importante para mejorar la densidad de energía y la calidad de las celdas de batería. En consecuencia, las bombas Verderflex permiten al cliente mantener el mismo espacio ocupado por la batería y, al mismo tiempo, lograr una mayor densidad de energía para prolongar la vida útil de la batería.

Las bombas de diafragma Verderair, incluidas las bombas PURE y AODD (doble diafragma accionadas por aire) con materiales no conductores, se adaptan perfectamente a los requisitos de una instalación de fabricación de baterías. En un entorno ATEX, la marca destaca por permitir un trasvase de líquidos seguro y una dosificación precisa, mientras que las bombas de PTFE son las más adecuadas para las altas temperaturas y los ácidos altamente corrosivos.

Dependiendo del nivel de precisión, tanto las bombas peristálticas Verderflex como la gama de bombas de diafragma Verderair son adecuadas para aplicaciones de dosificación:

• Transferencia de lodo de bajo cizallamiento

• Tratamiento de aguas industriales para su reutilización

• Dosificación de cal para corregir el pH del agua del proceso ácido

• Dosificación y dispensado de productos químicos

• Transferencia y dosificación de material aglutinante

• Transferencia y dosificación de electrodos

• El filtro prensa