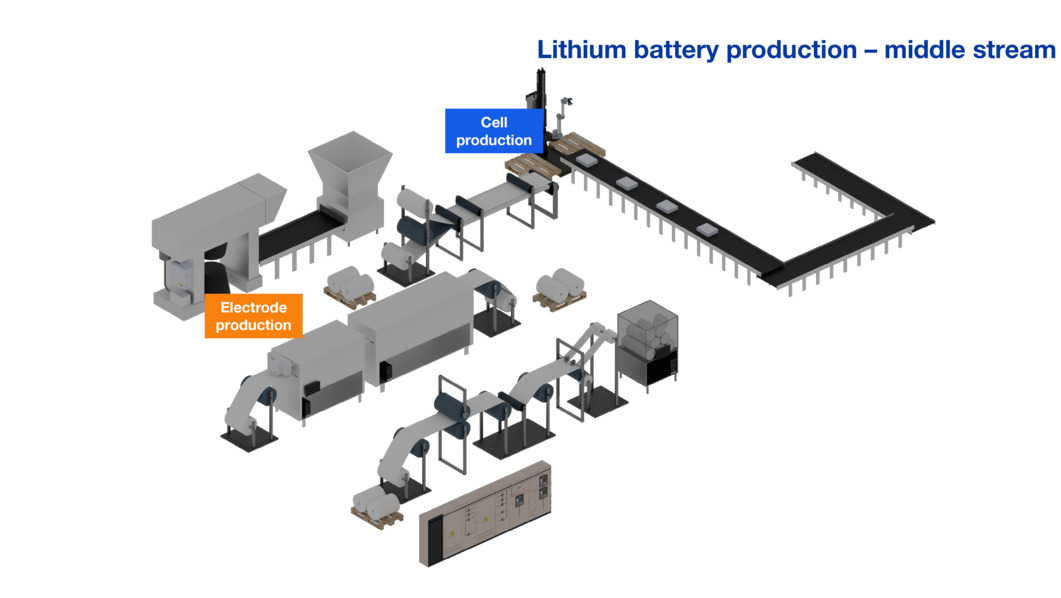

Midstream - výroba baterií

Elektrody, separátory, elektrolyty, anody a katody jsou základními součástmi baterií. Kouzlo, které se odehrává při ukládání energie v baterii, závisí na kvalitě materiálu baterie a hustotě energie uvnitř baterie. Výrazným rozdílem mezi výrobci baterií, stejně jako v případě elektromobilů, je dojezdová vzdálenost a/nebo životnost baterie mezi jednotlivými nabitími.

Lithium je nejlehčí kov s nejnižší hustotou ze všech pevných prvků a z podstaty věci je v koncentrátu Lithium je stabilní po delší dobu pouze při suché vzdušné vlhkosti, ale pomalu se přemění na nitrid lithia.

Ve vlhkém prostředí hydroxid lithný, stav lithia pro baterie, reaguje se vzduchem a vytváří povrchovou vrstvu, která interaguje se základem. Stejně jako všechny alkalické kovy reaguje lithium s vlhkostí kůže a způsobuje těžké popáleniny. To představuje značný problém pro čerpadlo, které má přečerpávat lithiové suspenze se souvislým nánosem na kovové součásti čerpadla a systému.

Při výrobě baterií přenáší lithium, součástka většinou rozhodující pro výrobu lithium-iontové baterie, kladně nabité elektrony v elektrolytu mezi katodou a anodou, která je zodpovědná za nabíjení a vybíjení baterie.

Při výrobě má lithná suspenze v suspenzi s karbonitem lithia vysokou viskozitu a je vysoce abrazivní. Volba dostupných technologií čerpadel je ještě důležitější, pokud se vezme v úvahu povaha materiálu čerpadla a chování lithiové suspenze při výrobě anodových a katodových elektrod.

Jak již bylo zmíněno, chemické látky v bateriích jsou abrazivní a korozivní, ale ke složitosti přispívá i to, že suspenze je extrémně citlivá na smyk. V důsledku toho se omezení technologií čerpadel neomezuje pouze na odolnost vůči abrazivnímu opotřebení, korozivnímu opotřebení a citlivost na smyk, ale také na splnění požadavku nevodivosti. Mezi vodivé kovové součásti patří měď, zinek nebo nikl, a proto bude celé zařízení na výrobu baterií vyžadovat, aby čerpadla, součásti, jako jsou ventily, těsnění a měřicí zařízení, byly nevodivé.

Při výrobě katody se používají tyto prekurzory:

- Kobalt a nikl.

V přípravě:

- Rozpouštění soli a amoniaku se přenáší a dávkuje.

V reakci na to:

- V reakci se smísí vodný alkalický roztok (reakce na kovy) a komplexant, čímž se spojí prekurzorová zrna (pH vyšší než 10) hydroxidových iontů.

A v postprodukci

- Jakmile krystaly dosáhnou stanovené velikosti, je suspenze promyta, filtrována a vysušena a připravena k instalaci a servisu katod.

Při anodové grafitizaci:

- Při tomto procesu se suroviny vystavují extrémně vysokému teplu po delší dobu, poté se grafit čistí kyselinou fluorovodíkovou (HP), chlorovodíkovou (HCL) a sírovou (H2SO4).

V separátoru a povlaku elektrod:

- Membrána umístěná mezi anodou a katodou, která zabraňuje kontaktu elektrod, ale umožňuje volný pohyb iontů mezi nimi pro přenos energie.

- Povlak elektrody je směs polymerních pojiv a rozpouštědel, která se pak nanesou na suspenzi (anodu a katodu) a následně důležitým způsobem vysuší.

Kam tedy patří naše čerpadla?

Peristaltická čerpadla Verderflex jsou ze své podstaty vhodná pro produkty citlivé na smyk, ale v souladu s vhodně navrženým systémem založeným na peristaltických principech, laminárním prouděním a řízením pulzací (s tlumičem nebo bez něj) chrání kapalinu tak, aby bylo dosaženo až 1% smyku. Konstrukce botek Verderflex vytváří dostatečnou rychlost, která jednak udržuje pevnou suspenzi a jednak vytváří dostatečný pohyb pro přenos vysoce viskózních kapalin, aniž by se při nízké přenosové rychlosti dosáhlo rychlosti usazování částic suspenze. V rámci peristaltického čerpadla Verderflex je totiž jediným místem kontaktu s kapalinou vnitřní část hadice. Volitelné přírubové komponenty odstraňují riziko kontaktu s kovem a kontaminace, což umožňuje, aby čerpadlo zůstalo nevodivé, což je nesmírně důležité pro zlepšení energetické hustoty a kvality bateriových článků. Čerpadla Verderflex proto umožňují zákazníkovi zachovat stejnou plochu baterie a zároveň dosáhnout vyšší hustoty energie pro prodloužení životnosti baterie.

Membránová čerpadla Verderair, včetně čerpadel PURE a AODD (vzduchem ovládaná dvojitá membrána) s nevodivými materiály, se dokonale hodí pro požadavky zařízení na výrobu baterií. V prostředí ATEX tato značka vyniká tím, že umožňuje bezpečnou a spolehlivou přepravu kapalin a přesné dávkování, kde jsou PTFE čerpadla nejvhodnější pro vysoké teploty a vysoce korozivní kyseliny.

V závislosti na úrovni přesnosti jsou pro dávkování vhodná jak peristaltická čerpadla Verderflex, tak i řada membránových čerpadel Verderair.V rámci procesu výroby baterií nabízí portfolio Verder čerpadla vhodná pro:

- Přenos suspenze při nízkém smyku

- Úprava průmyslové vody pro opětovné použití

- Dávkování vápna k úpravě pH vody z kyselého procesu

- Dávkování a výdej chemikálií

- Přenos a dávkování pojiva

- Přenos a dávkování elektrod

- Filtrační lis