Downstream - Použití baterie a recyklace baterie

Světový trh s bateriemi zažívá rychlý rozvoj, který je způsoben rostoucí poptávkou po lithiových bateriích. Tento prudký nárůst je způsoben především růstem počtu elektromobilů, systémů pro skladování energie z obnovitelných zdrojů a spotřební elektroniky. Současná nabídka lithium-iontových baterií se však snaží držet krok s touto rostoucí poptávkou, což vytváří významné příležitosti a výzvy pro společnosti vyrábějící baterie.

Tlak na odklon od lineárních hodnotových řetězců, který je vyvolán přísnými ekologickými požadavky a extrémně konkurenčním trhem, vyžaduje, aby výrobci baterie recyklovali a znovu používali.

Hlavní environmentální cíle recyklace vyžadují:

- Zlepšit nakládání s výrobky po skončení jejich životnosti předcházením vzniku odpadu.

- Optimalizovat recyklační linky využitím minerálů z baterií všech bateriových technologií.

- Úplné využití vysoce čistých materiálů pro snížení dopadu na životní prostředí.

- Opětovné využití minerálů z baterií pro nové baterie

- opětovné využití lithiových materiálů v různých průmyslových odvětvích.

Předpokládá se, že do roku 2030 získají recyklátoři a výrobci z vysloužilých baterií více než 125 000 tisíc tun lithia, 35 000 tun kobaltu a více než 86 000 tun niklu (abychom jmenovali jen několik kovů pro baterie), přičemž se očekává, že celkové využití minerálů z baterií dosáhne až 1 milionu tun.

Výroba baterií je velmi složitá

Konstrukce a montáž

Baterie jsou svařeny nebo slepeny dohromady, což znesnadňuje výměnu jednotlivých součástí, a pokud dojde k selhání některé součásti, je třeba celou baterii zlikvidovat, přičemž často zbývá více než 80 % její potenciální životnosti.

Energeticky náročné procesy

Recyklace baterií je energeticky náročná, což vyžaduje pečlivé zvážení metod recyklace ve fázi návrhu baterií pro elektromobily. Je pozoruhodné, že 80 % dopadu výrobku na životní prostředí se určuje ve fázi jeho návrhu.

Recyklace baterií

Nízká míra recyklace

V současné době se recykluje pouze 5 % lithiových baterií, zlepšení procesů a zdokonalené metody obnovy vedou k velkým investicím do technologií a infrastruktury pro obnovu a recyklaci baterií.

Rozsah recyklace

Recyklace baterií se neomezuje pouze na elektromobily, ale zahrnuje všechna zařízení obsahující baterie, jako jsou například notebooky, elektrické nářadí, solární úložiště a kardiostimulátory.

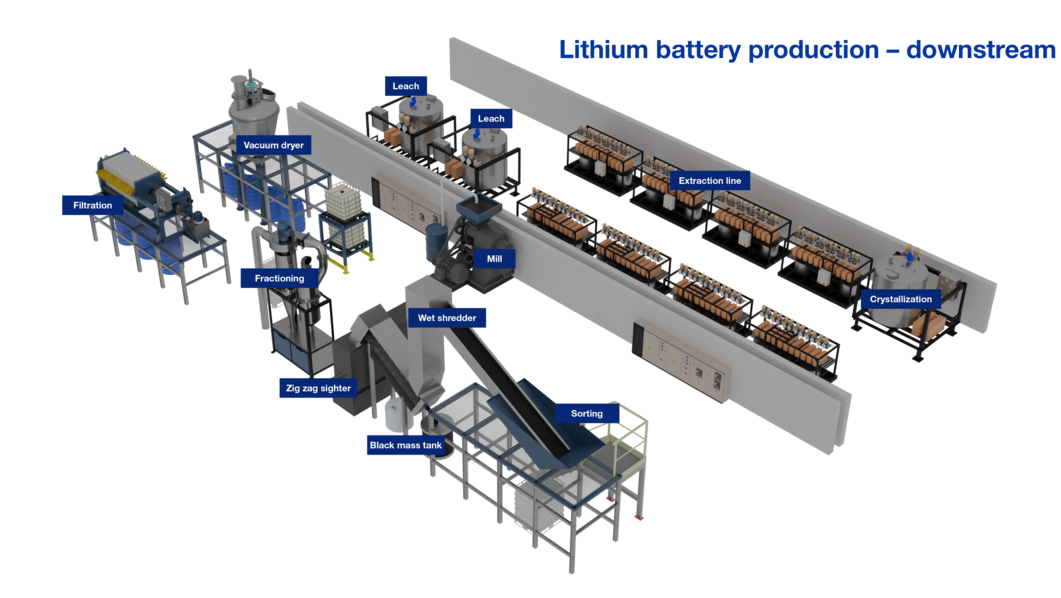

Procesy recyklace baterií

V průměrném recyklačním závodě se díly rozdrtí na prášek, který se buď roztaví (pyrometalurgie), nebo rozpustí v kyselině (hydrometalurgie).

Po rozemletí se prášek vypustí do vody, aby se oddělily plasty a nekovové složky, prášková kaše se odvodní přes filtrační lis v rámci přípravy na další fázi.

Hydrometalurgie

Hydrometalurgické získávání je velmi podobné postupu extrakce lithia, o kterém se hovoří v předchozím procesu výroby hydroxidu lithného pro baterie. Suspenze prochází rozsáhlým procesem chemického loužení, kombinace kyselin odstraňuje odpad/odpad, aby se suspenze bateriových minerálů zředila na tekutý kov.

Chemické loužení

Chemického loužení se dosahuje tak, že se kal vystaví postupnému procesu přidáním kombinace kyselin, včetně kyseliny sírové (H2SO4), kyseliny chlorovodíkové (HCL), hydroxidu sodného a hydroxidu vápenatého (Ca(OH)2), přičemž některé koncentrace dosahují 20 % až 30 % a teploty až 50 °C.

Flotační proces pro extrakci kovů

Účel

Každá buňka obsahuje specifickou kombinaci kyselin a činidel pro úpravu hladiny pH, která usnadňuje separaci cílových kovů.

Reagencie

Dávkováním činidel se zahájí chemická separace zaměřená na prvky jako železo, měď, hliník, mangan, kobalt, nikl, lithium a zlato.

Vločkování a zahušťování

Flokulace iniciuje oddělení jemné kovové suspenze od vody a její shlukování do větších shluků za vzniku koncentrované suspenze s vysokou hustotou.

Krystalizace

Příslušná úprava kovů iniciuje tvorbu krystalů z suspenze na konečný vyčištěný druh baterie jako surovinu pro opětovné použití při výrobě baterií.

Závěr

Pokroky v recyklaci baterií zvýšily poptávku po přesné a účinné extrakci drahých kovů z baterií. Tento složitý proces zahrnuje manipulaci s vysoce korozivními chemikáliemi a vysoce abrazivními kovovými kaly, což vyžaduje použití robustních a spolehlivých čerpacích technologií. Proces recyklace zahrnuje extrémně korozivní kyselé a abrazivní kapaliny, což vyžaduje čerpadla, která jsou vysoce odolná vůči poškození chemikáliemi a zároveň vyžadují odolné součásti čerpadel, které vydrží abrazivní opotřebení. Důležitost bezpečnosti nelze přeceňovat, minimalizací rizika úniků a emisí přispívají čerpadla Verder k bezpečnějšímu pracovnímu prostředí a snížení dopadu na životní prostředí. Úspěch technologií čerpadel Verder spočívá v našem odhodlání umožnit našim zákazníkům pokrok. Společnost Verder poskytuje vysoce kvalitní, technicky propracovaná a spolehlivá řešení čerpadel a umožňuje tak zákazníkům soustředit se na jejich hlavní činnost s jistotou, že o potřeby čerpání je postaráno s odborností a přesností. Závěrem lze říci, že výběr pokročilých technologií čerpadel, které společnost Verder nabízí v podobě peristaltických čerpadel Verderflex, Verderair a (e-)PURE PTFE, je klíčový pro efektivitu, bezpečnost a udržitelnost procesu recyklace baterií. Tato čerpadla nejenže splňují vysoké nároky na manipulaci s korozivními a abrazivními materiály, ale také zajišťují ochranu personálu a životního prostředí. S rostoucí poptávkou po recyklaci baterií nelze význam takových inovativních a spolehlivých řešení čerpadel přeceňovat.