您的泵是否也在毁掉您?

注:本案例研究仅适用于硬质奶酪

在硬质奶酪生产过程中,人们对什么是正确的泵存在一些固执的偏见。如果这些偏见不正确,奶酪生产商就无法最大限度地利用他们的工艺。这既影响生产过程的效率,也影响产品质量。

因此,我们与一家艾门塔尔奶酪生产商合作,对这些偏见是否真实进行了调查。

同时,我们还试图解决硬奶酪生产过程中的一个常见问题。硬质奶酪的生产往往会产生一种不良的副产品,即凝乳粉。

这种副产品最好避免使用,因为它会对奶酪的质量产生负面影响,进而影响奶酪生产商的收益。问题是:这种副产品(凝乳粉)产生得越多,剩下的主要产品(奶酪本身)就越少。

凝乳粉末形成的主要原因之一是抽吸产品时过于粗暴。因此,泵的选择对防止凝乳粉末的产生起着重要作用。

我们想通过一个具体的实例来说明,正确选择泵是如何解决这一问题,并同时提高加工质量和效率的。

目前的市场前景

目前,硬奶酪生产过程中大约有 4 种不同类型的泵:

- 单型泵

- 窦状泵

- 叶片泵

- 旋涡泵(带旋涡叶轮的离心泵)

一般认为,旋涡泵和叶片泵是避免凝乳细粒的最佳泵。让我们详细了解一下这两种泵。

首先是叶片泵。这种泵的优点是运行速度慢,几乎不会造成损坏,但缺点是价格昂贵(尤其是在流量大于 50 m³/h 的情况下)。此外,它们甚至需要单独的 CIP 泵(CIP = 就地清洗)。

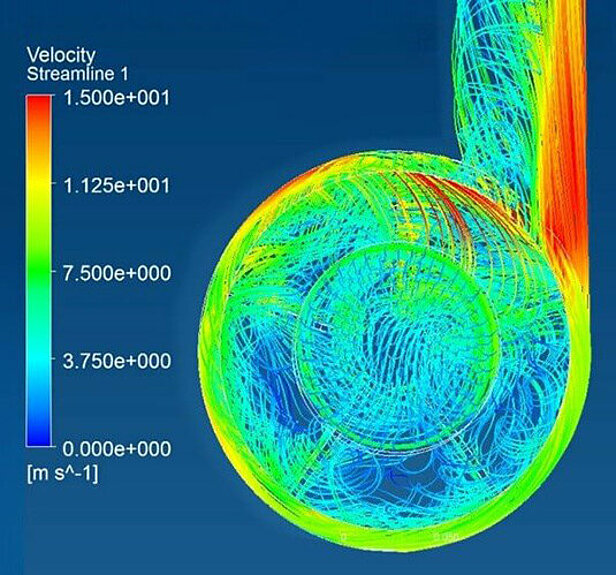

其次是旋涡泵,这是一种带有直叶片的嵌入式叶轮(旋涡叶轮)和完全圆形泵壳(图 1)的离心泵。

据推测,嵌入式叶轮可确保凝乳不会 "穿过 "叶轮,因此比普通叶轮造成的损害要小。

但这些假设是正确的还是偏见呢?

可能的替代方案?

旋涡泵真的是解决这一问题的最佳方案吗?在探讨这个问题时,我们牢记以下几点:

"效率尽可能高的泵可确保介质泵送更顺畅,从而减少对凝乳的损坏。

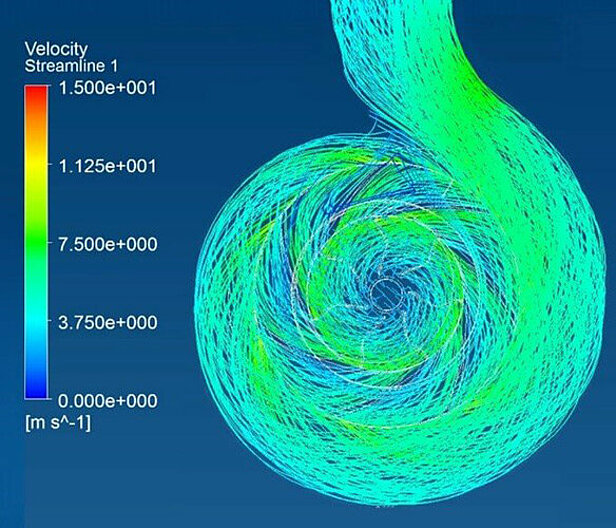

为了找到替代方案,我们使用了我们的 CFD 系统(= 计算流体力学)。该软件可以模拟泵中的介质。这为我们改进以下几点提供了机会:

- 减少湍流;

- 提高效率

- 使介质的泵送总体更柔和。

通过这项研究,我们开发出了具有以下特点的 Packo 泵:

- 高效泵;

- 涡形泵壳;

- 带有 3D 叶片的封闭式叶轮。

下一步,我们将我们的解决方案与通常的旋涡泵进行了比较,并在相同的工作点进行了比较:7 米处 60 立方米/小时。结果如下

因此,从这项测试中很快就可以看出,封闭式叶轮比常用的涡流式叶轮效率更高。

在 Packo 的标准产品系列中,我们提供了两款符合这些特性的泵,即 FP3 和 MFP3。因此,这些泵可用于我们在客户处进行的测试。

实践

在这项研究中,我们与一家生产艾门塔尔奶酪的客户进行了密切合作。与大多数奶酪生产商一样,他们也在生产过程中使用旋涡泵。

在使用 Packo 进行测试之前,该客户已经自己尝试了许多方法:

- 设定较低和较高的泵速;

- 设定较长和较短的灌装时间;

- 灌装喷嘴的压力不同(0.25 - 0.5 巴);

- 使用不同直径的灌装喷嘴(17 - 22 毫米)。

所有这些调整并没有像预期的那样明显改善奶酪的质量,在某些情况下还出现了质量下降的现象。奶酪质量下降还表现在以下特征上:

- 表面多处存在凝乳细粒,导致在压制新奶酪时出现固相(凝乳)和液相(乳清)分离的问题;

- 模具填充不均匀;

- 奶酪圆的中心比外部薄;

- 奶酪圆的重量不同;

- 奶酪出现裂缝。

研究目标

为了成功地完成这项工作,我们的客户设定了以下目标:

- 奶酪模具的填充时间约为 12-13 分钟;

- 填充喷嘴(分配器)的压力始终保持在 0.30-0.35 巴之间;

- 凝乳在不同的奶酪轮(6、8 和 10)中均匀分布;

- 没有凝乳细粒;

- 所有圆形奶酪的重量相同(约 +/-3 公斤);

- 馅料一致(对称);

- 奶酪质量符合市场要求(孔洞数量、耐久性和保质期)。

系统参数实际测试

同时,在客户处对整个设备进行了评估。以确定哪种泵在何种情况下能达到最佳效果。从而做出最佳选择。

- 目标工作点: 60m³/h @8,6m。

- 泵的选择 Packo FP3/100-250 泵具有以下特性:

- 电机功率为 5.5 千瓦 - 6 螺杆(1000 转/分钟 => 700 转/分钟);

- 封闭式叶轮;

- 工作点的泵效率约为 75%。

该泵在奶酪工厂的生产过程中使用,并进行了各种测试,以研究最佳设置。这一点很有必要,因为不同类型的奶酪(6/8/10)需要不同的速度和工作点。

以下是测试设置和最终结果的概览。