下游 - 电池使用和电池回收

在锂电池需求不断增长的推动下,全球电池市场正在经历快速扩张。需求激增的主要原因是电动汽车(EV)、可再生能源存储系统和消费电子产品的增长。然而,目前锂离子电池的供应量难以跟上需求增长的步伐,这给电池制造公司带来了巨大的机遇和挑战。

面对严格的环保要求和激烈的市场竞争,制造商必须对电池进行再循环和再利用,以摆脱线性价值链的压力。

环境再循环的主要目标要求:

• 避免浪费,改善报废管理

• 通过回收所有电池技术的电池矿物,优化回收生产线

• 全面回收高纯度材料,降低对环境的影响

• 将电池矿物重新用于制造新电池

• 将锂材料重新用于不同行业。

预计到 2030 年,回收商和制造商将从报废电池中提取超过 12.5 万吨锂、3.5 万吨钴和超过 8.6 万吨镍(仅列举几种电池级金属),电池矿物回收总量预计将达到 100 万吨。

电池制造非常复杂

设计和组装

电池是焊接或粘合在一起的,因此很难更换单个组件,如果一个组件出现故障,整个电池就需要丢弃,往往还剩下 80% 以上的潜在寿命。

能源密集型工艺

电池回收是能源密集型过程,因此在电动汽车电池的设计阶段就必须仔细考虑回收方法。值得注意的是,产品对环境影响的 80% 是在设计阶段确定的。

电池回收

回收率低

目前,仅有 5% 的锂电池得到回收利用,而工艺的改进和回收方法的加强,推动了对电池回收和循环利用技术及基础设施的大量投资。

回收范围

电池回收不仅限于电动汽车,还包括所有含有电池的设备,如笔记本电脑、电动工具、太阳能储存器和心脏起搏器等。

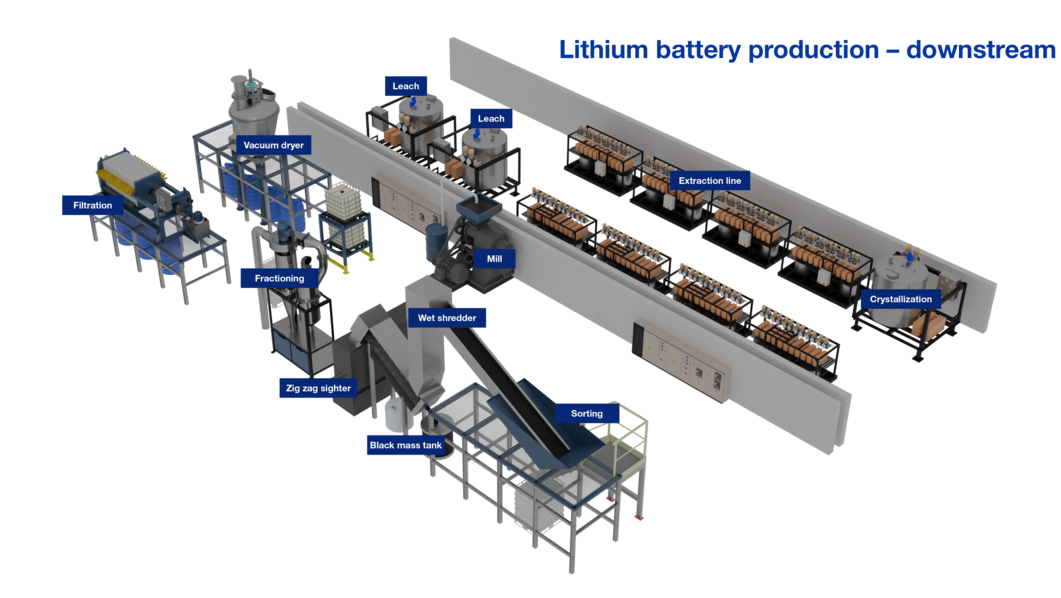

电池回收流程

在一般的回收厂,电池部件被粉碎成粉末,粉末被熔化(火冶金)或溶解在酸(湿法冶金)中。

研磨后,粉末被排入水中,以分离塑料和非金属成分,粉浆通过压滤机脱水,为下一阶段做准备。

湿法冶金

湿法冶金回收与上游工艺中讨论的锂提取过程非常相似,都是为了生产电池级氢氧化锂。矿浆要经过大量的化学浸出过程,结合酸性物质去除废料/残渣,将电池矿浆稀释成液态金属。

化学浸出

化学浸出是通过在矿浆中加入硫酸 (H2SO4)、盐酸 (HCL)、氢氧化钠和氢氧化钙 (Ca(OH)2)等多种酸来实现的,酸的浓度为 20% 至 30%,温度高达 50 摄氏度。

金属萃取的浮选工艺

目的

每个单元都包含酸和试剂的特定组合,用于调节 pH 值,以促进目标金属的分离。

试剂

添加试剂启动化学分离,目标元素包括铁、铜、铝、锰、钴、镍、锂和金。

絮凝和浓缩

絮凝使细小的金属浆液与水分离,并聚集成较大的团块,形成高密度的浓缩浆液。

结晶

经过相应的金属处理后,浆料会形成晶体,成为最终的纯化电池级,作为原材料重新用于电池制造。

结论

电池回收技术的进步加剧了对准确、高效提取电池贵金属的需求。这一复杂的过程需要处理高腐蚀性化学品和高磨损性金属浆料,因此必须使用坚固可靠的泵技术。回收过程涉及腐蚀性极强的酸性和磨蚀性液体,要求泵具有很强的抗化学损伤能力,同时需要耐用的泵部件,能够承受磨蚀磨损。安全的重要性无论如何强调都不为过,Verder 泵通过最大限度地降低泄漏和排放风险,为营造更安全的工作环境和减少对环境的影响做出了贡献。Verder 泵技术的成功在于我们致力于为客户带来进步。通过提供高质量、精心设计和可靠的泵解决方案,Verder 让客户能够专注于他们的核心业务,因为他们知道泵的需求正在得到专业和精确的满足。最后,Verder 在 Verderflex 蠕动泵、Verderair 泵和 (e-)PURE PTFE 泵中提供的先进泵技术对于电池回收过程的效率、安全性和可持续性至关重要。这些泵不仅能满足处理腐蚀性和磨损性材料的高要求,还能确保对人员和环境的保护。随着电池回收需求的增长,这种创新可靠的泵解决方案的重要性怎么强调都不为过。