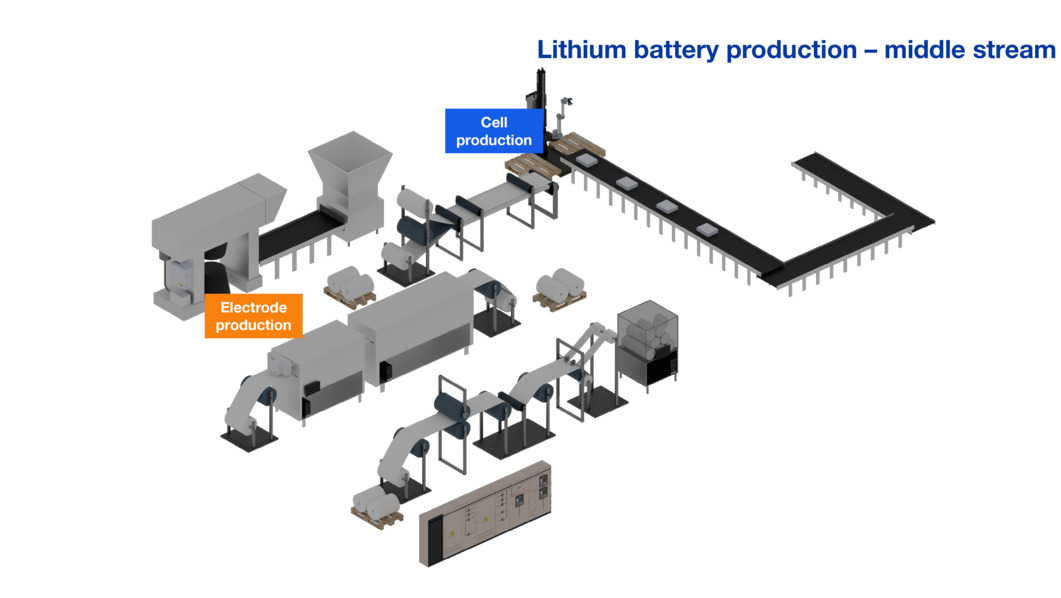

Midstream - Battery production

Elektroden, separatoren, elektrolyten, anoden en kathoden zijn essentiële onderdelen van batterijen. De magie van de energieopslag in de batterij is afhankelijk van de kwaliteit van het batterijmateriaal en de energiedichtheid in de batterij. Het onderscheidende verschil tussen accufabrikanten, zoals in het geval van elektrische auto's, is het rijbereik en/of de levensduur van de accu tussen oplaadbeurten.

Lithium is het lichtste metaal met de laagste dichtheid van alle vaste elementen en van nature is lithium in concentraat alleen stabiel voor langere perioden bij droge luchtvochtigheid, maar zal langzaam transformeren tot lithiumnitride.

In vochtige omstandigheden reageert lithiumhydroxide, de toestand van batterijkwaliteit lithium, met de lucht om een oppervlaktelaag te vormen die reageert met de basis. Net als alle alkalimetalen reageert lithium op vocht op de huid en veroorzaakt ernstige brandwonden. Dit vormt een aanzienlijke uitdaging voor een pomp om lithiumslurries met een continue afzetting op de metalen pomp en systeemcomponenten over te pompen.

Bij de productie van batterijen draagt lithium, de component die het meest kritisch is voor de productie van een lithium-ion batterij, de positief geladen elektronen in de elektrolyt tussen de kathode en de anode die verantwoordelijk is voor het opladen en ontladen van de batterij.

Bij de productie heeft de lithiumslurry in suspensie met lithiumcarboniet een hoge viscositeit en is zeer abrasief. De keuze van de beschikbare pomptechnologieën wordt nog belangrijker als we rekening houden met de aard van het pompmateriaal en het gedrag van lithiumslurry bij de productie van de anode- en kathode-elektroden.

Zoals eerder vermeld, zijn de chemicaliën in de batterij zowel schurend als corrosief, maar wat de complexiteit nog groter maakt, is dat de slurry ook extreem gevoelig is voor afschuiving. Bijgevolg is de beperking van pomptechnologieën niet alleen beperkt tot bestand zijn tegen abrasieve slijtage, corrosieve slijtage en afschuifgevoeligheid, maar ook voldoen aan de eis dat ze niet-geleidend moeten zijn. Geleidende metalen onderdelen zijn bijvoorbeeld koper, zink of nikkel en daarom moeten pompen, onderdelen zoals kleppen, afdichtingen en meetapparatuur in de hele batterijproductiefaciliteit niet-geleidend zijn.

Bij de productie van de kathode zijn de precursormaterialen:

- Kobalt en nikkel

In voorbereiding:

- Zout oplossen en ammoniak wordt overgebracht en gedoseerd.

In reactie:

- Waterige alkali (reactie op metalen) en complexvormer worden gemengd om precursorkorrels te combineren (pH groter dan 10) hydroxide-ionen

En in de postproductie:

- Zodra de kristallen een bepaalde grootte hebben bereikt, wordt de slurry gewassen, gefilterd en gedroogd, klaar voor installatie en service van de kathode.

In anodegrafitisering:

- Bij dit proces worden de grondstoffen langdurig blootgesteld aan extreem hoge hitte, waarna het grafiet wordt gezuiverd met fluorwaterstofzuur (HP), zoutzuur (HCL) en zwavelzuur (H2SO4).

In separator en elektrodecoating:

- Een membraan dat tussen de anode en kathode wordt geplaatst om te voorkomen dat de elektroden met elkaar in contact komen, maar om de vrije beweging van ionen tussen hen voor energieoverdracht mogelijk te maken.

- Elektrodecoating is een mengsel van polymeerbindmiddelen en oplosmiddelen dat vervolgens wordt gecoat met de slurry (anode en kathode) en vervolgens in belangrijke mate wordt gedroogd.

Waar passen onze pompen in dit plaatje?

Verderflex slangenpompen zijn van nature geschikt voor shear-gevoelige producten, maar in lijn met een geschikt ontworpen systeem gebaseerd op peristaltische principes, laminaire stroming en de controle van pulsatie (met of zonder demper) beschermen de vloeistof om zo laag als 1% shear te bereiken. Het Verderflex-schoenontwerp creëert voldoende snelheid om ten eerste de vaste suspensie in stand te houden en ten tweede voldoende beweging te creëren om vloeistoffen met een hoge viscositeit over te brengen zonder een afzetsnelheid van slurrydeeltjes te bereiken bij een lage overbrengingssnelheid. In een Verderflex slangenpomp is het enige contactpunt met vloeistof het inwendige deel van de slang. De optionele flenscomponenten nemen het risico van metaalcontact en verontreiniging weg, waardoor de pomp niet-geleidend blijft, wat uiterst belangrijk is om de energiedichtheid en kwaliteit van accucellen te verbeteren. Verderflex-pompen stellen de klant dan ook in staat om hetzelfde batterijoppervlak te behouden en tegelijkertijd een hogere energiedichtheid te bereiken voor een langere levensduur van de batterij.

Verderair membraanpompen, waaronder de PURE en AODD (air operated double diaphragm) pompen met niet-geleidende materialen zijn perfect geschikt voor de eisen van een batterijproductiefaciliteit. In een ATEX-omgeving blinkt het merk uit om een veilige vloeistofoverdracht en nauwkeurige dosering mogelijk te maken, waarbij PTFE-pompen het meest geschikt zijn voor hoge temperaturen en sterk corrosieve zuren.

Afhankelijk van de nauwkeurigheid zijn zowel de Verderflex slangenpompen als de Verderair membraanpompen geschikt voor doseertoepassingen.Binnen het batterijproductieproces biedt het Verder portfolio pompen die geschikt zijn voor:

- Overdracht van slurry met lage afschuifkracht

- Industriële waterbehandeling voor hergebruik

- Kalkdosering om de pH van het water te corrigeren voor het zuurproces

- Doseren en doseren van chemicaliën

- Bindmateriaal overbrengen en doseren

- Elektrode overbrengen en doseren

- De filterpers