Downstream - Utilisation de la batterie et recyclage de la batterie

Le marché mondial des batteries connaît une expansion rapide, stimulée par la demande croissante de batteries au lithium. Cette hausse est principalement due à la croissance des véhicules électriques (VE), des systèmes de stockage d'énergie renouvelable et de l'électronique grand public. Cependant, l'offre actuelle de batteries lithium-ion peine à suivre cette demande croissante, créant des opportunités et des défis significatifs pour les entreprises de fabrication de batteries.

Confrontés à des exigences environnementales strictes et à un marché extrêmement compétitif, la pression pour s'éloigner des chaînes de valeur linéaires oblige les fabricants à recycler et réutiliser les batteries.

Les principaux objectifs de recyclage environnemental exigent :

- D'améliorer la gestion en fin de vie en évitant les déchets

- D'optimiser les lignes de recyclage par la récupération des minéraux de batterie de toutes les technologies de batteries

- La récupération complète de matériaux de haute pureté pour réduire l'empreinte environnementale

- La réutilisation des minéraux de batterie pour de nouvelles batteries

- Le réemploi des matériaux au lithium à utiliser dans différentes industries.

D'ici 2030, il est projeté que les recycleurs et les fabricants extrairaient plus de 125 000 tonnes de lithium, 35 000 tonnes de cobalt et plus de 86 000 tonnes de nickel (pour ne nommer que quelques métaux de grade batterie) des batteries en fin de vie, avec une récupération totale des minéraux de batterie attendue atteignant jusqu'à 1 million de tonnes.

La fabrication de batteries est un processus très complexe.

Conception et assemblage

Les batteries sont soudées ou collées ensemble, rendant difficile le remplacement des composants individuels. Si un composant échoue, toute la batterie doit souvent être écartée, souvent avec plus de 80 % de sa durée de vie potentielle restante.

Processus énergivores

Le recyclage des batteries est énergivore, nécessitant une considération attentive des méthodes de recyclage dès la phase de conception des batteries pour véhicules électriques (VE). Notamment, 80 % de l'impact environnemental d'un produit est déterminé lors de sa phase de conception.

Le recyclage des batteries

Taux de recyclage faibles Actuellement, seulement 5 % des batteries au lithium sont recyclées. Les améliorations des processus et les méthodes de récupération améliorées entraînent de gros investissements dans la technologie et l'infrastructure de récupération et de recyclage des batteries.

Portée du recyclage

Le recyclage des batteries n'est pas limité aux VE, mais inclut tous les appareils contenant une batterie tels que les ordinateurs portables, les outils électriques, le stockage solaire et les stimulateurs cardiaques pour n'en nommer que quelques-uns.

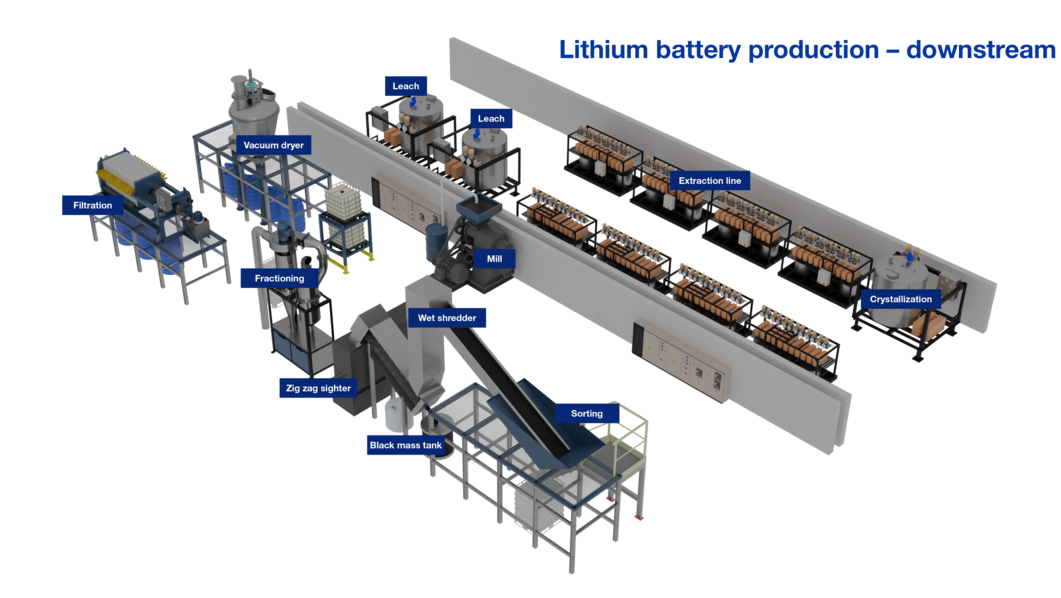

Processus de recyclage des batteries

Dans l'usine de recyclage moyenne, les pièces sont broyées en poudre, la poudre est soit fondue (pyrométallurgie) soit dissoute dans de l'acide (hydrométallurgie).

Après le broyage, la poudre est déchargée dans l'eau pour séparer les plastiques et les composants non métalliques, la boue de poudre est déshydratée à travers une presse-filtre en préparation pour l'étape suivante.

Hydrométallurgique

La récupération hydrométallurgique est très similaire à la procédure d'extraction du lithium discutée dans le processus amont pour produire de l'hydroxyde de lithium de qualité batterie. La boue subit un processus de lixiviation chimique extensif, une combinaison d'acides élimine les déchets/résidus pour diluer la boue de minéraux de batterie en un métal liquide.

Lixiviation chimique

La lixiviation chimique est obtenue en exposant la boue à un processus en plusieurs étapes en ajoutant une combinaison d'acides comprenant de l'acide sulfurique (H2SO4), de l'acide chlorhydrique (HCL), de l'hydroxyde de sodium et de l'hydroxyde de calcium (Ca(OH)2) avec certaines concentrations à 20 % à 30 % et des températures pouvant atteindre jusqu'à 50 degrés C.

Processus de flottation pour l'extraction des métaux

But Chaque cellule contient une combinaison spécifique d'acides et de réactifs pour ajuster le niveau de pH afin de faciliter la séparation des métaux ciblés.

Réactifs Le dosage des réactifs initie la séparation chimique, ciblant des éléments comme le fer, le cuivre, l'aluminium, le manganèse, le cobalt, le nickel, le lithium et l'or.

Conclusion

Les progrès réalisés dans le domaine du recyclage des piles ont intensifié la demande d'extraction précise et efficace des métaux précieux des piles. Ce processus complexe implique la manipulation de produits chimiques très corrosifs et de boues métalliques très abrasives, ce qui nécessite l'utilisation de technologies de pompage robustes et fiables. Le processus de recyclage implique des liquides acides et abrasifs extrêmement corrosifs, nécessitant des pompes très résistantes aux dommages chimiques, ainsi que des composants de pompe durables capables de supporter l'usure abrasive. L'importance de la sécurité ne peut être surestimée. En minimisant le risque de fuites et d'émissions, les pompes Verder contribuent à un environnement de travail plus sûr et à une réduction de l'impact sur l'environnement. Le succès des technologies de pompage Verder repose sur notre engagement à permettre à nos clients de progresser. En fournissant des solutions de haute qualité, techniques et fiables, Verder permet à ses clients de se concentrer sur leur cœur de métier en sachant que leurs besoins en matière de pompage sont pris en charge avec expertise et précision. En conclusion, le choix des technologies de pompage avancées que Verder propose dans les pompes péristaltiques Verderflex, Verderair et (e-)PURE PTFE est crucial pour l'efficacité, la sécurité et la durabilité du processus de recyclage des batteries. Ces pompes répondent non seulement aux exigences élevées en matière de manipulation de matériaux corrosifs et abrasifs, mais assurent également la protection du personnel et de l'environnement. Alors que la demande de recyclage des batteries augmente, on ne saurait trop insister sur l'importance de ces solutions de pompage innovantes et fiables.